Nadenken over massaproductie, alles over het maken van matrijzen

Als je ooit hebt afgevraagd hoe de meeste producten worden geproduceerd, is het antwoord matrijzen. Matrijzen (of mallen) zijn op maat gemaakte gereedschappen die bij het fabricageproces worden gebruikt om onderdelen in verschillende vormen en maten te “gieten”. Van de eenvoudigste producten, zoals een telefoonhoesje, tot de meest complexe, zoals een automotor, worden matrijzen gebruikt om het gewenste ontwerp tot leven te brengen. Laten we eens kijken wat er komt kijken bij het maken van een matrijs, wat ze kosten en waarom ze zo belangrijk zijn voor productontwerp.

Verschillende soorten matrijzen

Er zijn veel verschillende soorten matrijzen die bij productie worden gebruikt. Afhankelijk van de complexiteit en vorm van de gewenste onderdelen kunnen onze ontwerpingenieurs kiezen voor spuitgieten, rotatiegieten, blaasgieten of een van de tientallen andere productietechnieken. Spuitgieten wordt gebruikt om zeer gedetailleerde onderdelen met ingewikkelde vormen te maken, terwijl blaasgieten kan worden gebruikt om holle voorwerpen zoals flessen of containers te maken. Een goed gemaakte matrijs zorgt ervoor dat onderdelen consistente afmetingen hebben en na de productie minimale nabewerking vereisen om zo kosten te besparen. Zonder matrijzen zou het onmogelijk zijn om onderdelen in massa te produceren. De belangrijkste soorten technieken en hun matrijsontwerp en fabricage worden hieronder uitgelegd.

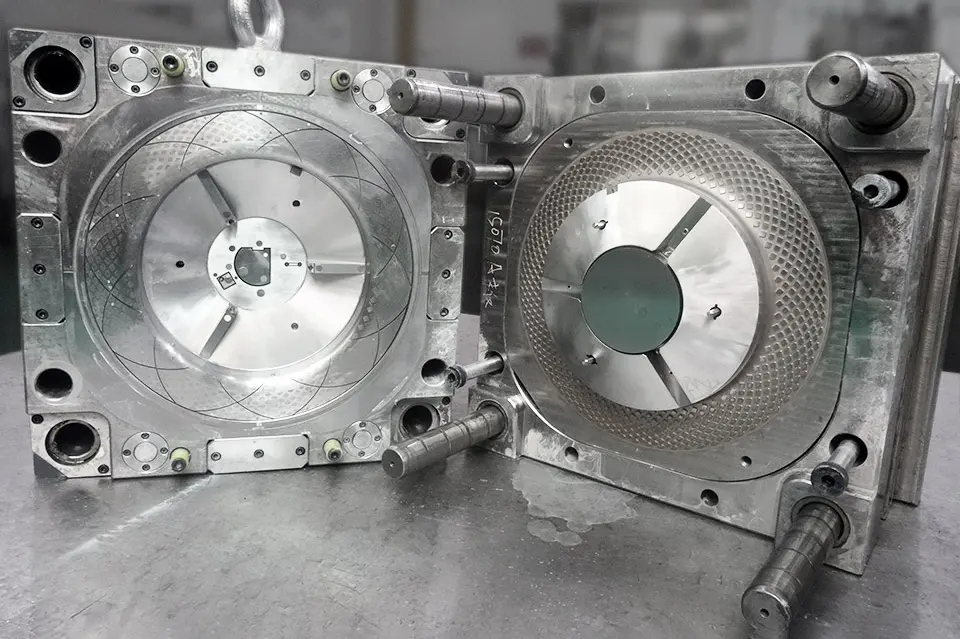

Ontwerp van kunststof spuitgietmatrijzen

Een van de meest voorkomende productieprocessen is spuitgieten, bij dit geautomatiseerde proces wordt gesmolten kunststof in een vormholte gespoten. De vorm wordt dan afgekoeld tot het materiaal stolt, wat resulteert in een afgewerkt product met een consistente vorm en grootte. Deze methode wordt vaak gebruikt om grote hoeveelheden betaalbare kunststof onderdelen te maken, van tandenborstels tot TV-behuizingen. Het is zeer snel en kosteneffectief in vergelijking met andere productiemethoden. Om het productieproces van hoog-volume producten nog kosteneffectiever te maken, kan een meervoudig matrijs worden gebruikt om veel van dezelfde componenten tegelijkertijd te maken. Dergelijke matrijzen met meerdere caviteiten zijn uiteraard veel duurder dan mallen met één caviteit en alleen interessant bij jaarlijkse productievolumes van meer dan een miljoen stuks.

Extrusie van kunststof en aluminium

Extrusie is een andere veelgebruikte methode om producten mee te ontwerpen en produceren. Bij extrusie wordt gesmolten kunststof of aluminium door een matrijs met een specifieke vorm geperst om vaste onderdelen zoals staven, buizen en platen te maken. In tegenstelling tot spuitgieten, dat ingewikkelde onderdelen oplevert, produceert extrusie continue lengtes van profielen die op maat kunnen worden gezaagd. Zie het als playdough speelgoed in het groot om klei in een bepaalde vorm te persen. Extrusie is ideaal voor het maken van lange onderdelen met consistente wanddikte en complexe doorsneden. Het wordt vaak gebruikt voor het maken van kozijnen, pijpen, slangen, buizen, staven, draden, kabels, enz. De matrijzen (mallen) kosten slechts een fractie van het gereedschap voor spuitgieten.

Rotatiegieten

Rotatiegevormde onderdelen worden gemaakt door mallen te vullen met kunststofkorrels, die rond twee assen bewegen terwijl ze vanuit alle hoeken worden verhit. Deze methode resulteert in grote holle onderdelen die uiterst duurzaam zijn in een proces dat een minimale hoeveelheid afval genereert. Rotatiegevormde onderdelen worden vaak toegepast in producten voor buitengebruik zoals kajaks, watertanks of tuinmeubelen vanwege hun hoge weerstand tegen extreme temperaturen en omgevingsfactoren zoals UV-blootstelling of zoutwatercorrosie. Rotatiegieten is het meest geschikt om grote holle voorwerpen in series van honderden tot enkele duizenden stuks te maken. De matrijzen zijn een stuk voordeliger dan die voor spuitgieten, maar het productieproces is veel langzamer, vandaar dat de onderdelen duurder zijn om te produceren.

Blaasgieten

Dit is een andere veelgebruikte productiemethode waarbij gesmolten kunststof in een matrijs wordt opgeblazen om holle voorwerpen zoals flessen of jerrycans te maken. Het blaasgieten is in feite een meer geautomatiseerd proces dan rotatiegieten en meer geschikt voor hogere volumes van kleinere holle voorwerpen die snel moeten worden vervaardigd. Houd er wel rekening mee dat het voor blaasgieten nodig kan zijn om ook een spuitgietmal te laten maken. Bijvoorbeeld de meeste flessen beginnen als een spuitgegoten halffabrikaat en worden vervolgens verwarmd en opgeblazen tot fles door de geautomatiseerde blaasgietmachine.

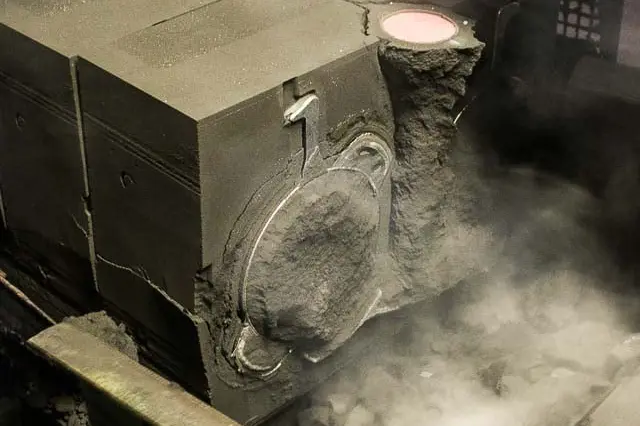

Metaalgieten

Hierbij wordt gesmolten metaal in een gietvorm van zand, keramiek of gips gegoten om onderdelen te maken die variëren van kleine juwelen tot grote motorblokken. Dit proces bestaat al sinds de oudheid, maar blijft een belangrijk onderdeel van moderne productie vanwege zijn veelzijdigheid – bijna ieder denkbaar voorwerp kan met deze methode worden gemaakt.

Binnen het metaalgieten bestaan veel varianten. Als een product fijne metalen onderdelen vereist, kunnen de ontwerpingenieurs van ManGo de meest geschikte productiemethode voorstellen en de onderdelen op basis daarvan ontwerpen.

Kosten van matrijzen

De kosten van een mal hangen meestal af van de grootte en complexiteit, maar ook van het soort materiaal dat wordt gebruikt voor de constructie. Mallen van harde metalen zoals roestvrij staal zijn duurder dan die van zachte materialen zoals aluminium. Harde mallen gaan langer mee, waardoor je meer onderdelen kunt maken voordat ze versleten zijn. De kosten (of investering als je wilt) hangen ook sterk af van waar de matrijzen worden gemaakt. Ze variëren in prijs van € 500,- tot meer dan € 1.000.000,-. Bij het ontwerpen van kunststof matrijzen is spuitgieten het duurst vanwege de hoge druk die de matrijzen moeten weerstaan tijdens de productie. ManGo heeft een groot netwerk van fabrikanten over de hele wereld dat kan worden gebruikt om prijzen op te vragen voor het ontwerpen en produceren van matrijzen. Aan het begin van elk project bespreken we met u het maximale matrijsbudget, zodat we de meest geschikte productiemethode kunnen selecteren en alle onderdelen dienovereenkomstig kunnen ontwerpen.

Wie is eigenaar van de matrijzen?

Over het algemeen is het bedrijf of de persoon die de matrijs of matrijzen heeft laten maken de eigenaar, tenzij anders vermeld in het contract tussen de partijen die betrokken zijn bij de creatie van de matrijs. Het is belangrijk dit voorafgaand aan het openen van de matrijzen te bespreken en vast te leggen om latere discussies te voorkomen. Matrijzen blijven liggen in de fabriek waar ze worden opgeslagen totdat een nieuwe bestelling wordt geplaatst. Meestal om praktische redenen, want matrijzen zijn zwaar en kwetsbaar om te verplaatsen en buiten de fabriek hebben ze geen praktisch nut. De op maat gemaakte matrijs wordt steeds opnieuw gebruikt bij toekomstige productieopdrachten – tot hij versleten is. Slijtage van matrijzen is een normaal proces en een shotgarantie op matrijzen moet door de matrijzenmaker worden afgegeven. Deze kan variëren van een paar duizend bij gebruik van zacht gereedschap van aluminium tot meer dan een miljoen bij duurdere matrijzen van gehard staal. In ieder geval werken wij bij ManGo alleen met fabrikanten met duidelijke condities en adviseren wij onze opdrachtgevers bij het industrialiseren van hun productontwerp.

Hoe lang duurt het om mallen te maken?

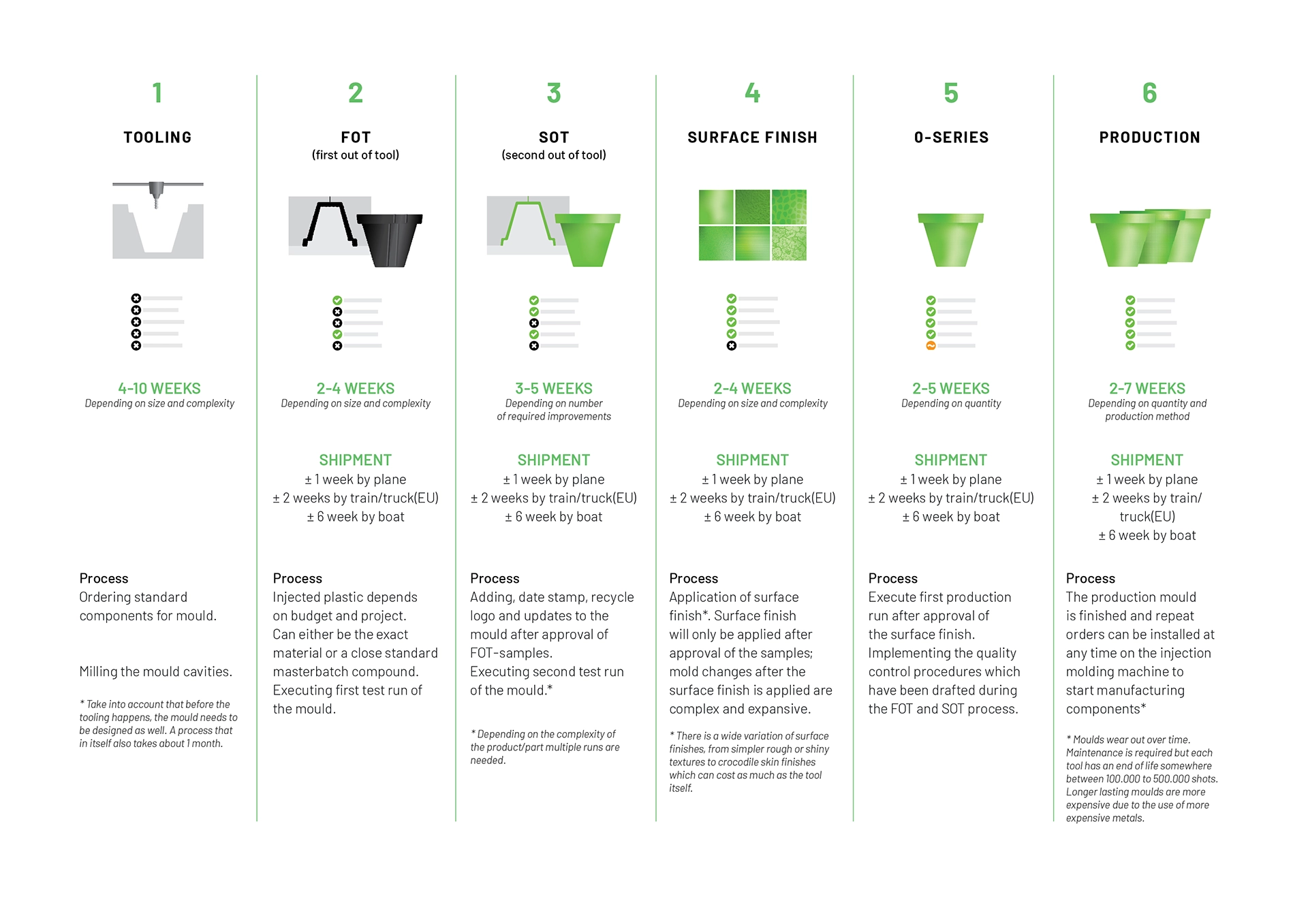

De tijd die nodig is om een matrijs te maken varieert sterk, afhankelijk van de complexiteit en de afmetingen; maar meestal duurt het één tot drie maanden voordat een ervaren vakman of matrijzenfabriek de mal gereed heeft. Bovendien kunnen sommige matrijzen extra stappen vereisen zoals polijsten of het aanbrengen van patronen voordat ze klaar zijn voor gebruik in het productieproces.

Stappen in het maken van matrijzen

Het maken van een matrijs bestaat uit verschillende stappen: het ontwerpen van de matrijs op basis van het geleverde 3D CAD-productontwerp, het verspanen van de productiegereedschappen uit stalen blokken (of andere materialen zoals aluminium) en vervolgens het testen/inspecteren van de matrijs voordat ze worden vrijgegeven voor gebruik in het productieproces.

First Out of Tool (FOT)

Onderdelen die uit de matrijs komen op de spuitgietmachine. Zowel wij bij ManGo en onze opdrachtgevers beoordelen deze FOT-onderdelen en meestal moeten er kleine verbeteringen worden aangebracht om enkele onvolkomenheden eruit te halen. Dit kan betekenen dat het ontwerp van de matrijs moet worden aangepast of dat de machine-instellingen moeten worden geoptimaliseerd. Vervolgens worden de Second Out of Tool (SOT) onderdelen gemaakt en opnieuw geïnspecteerd, dit proces wordt herhaald totdat alle partijen tevreden zijn met de kwaliteit van de onderdelen.

Oppervlakteafwerking: perfectie vanuit elke hoek

Zodra het ontwerp van de spuitgietmatrijs het proces van FOT en SOT heeft doorlopen en de onderdelen zijn goedgekeurd, wordt de matrijs als laatste stap bewerkt om een oppervlakteafwerking (of meerdere afwerkingen) te krijgen. Deze oppervlakteafwerking is nodig om de vervaardigde onderdelen hun gewenste look en feel te geven. Dat kan bijvoorbeeld een matte of glanzende afwerking zijn, maar bijvoorbeeld ook een leer- of gaatjespatroon. Bepaalde complexe oppervlakteafwerkingen kunnen alleen door gespecialiseerde bedrijven met lasertechnologie worden aangebracht en kunnen evenveel kosten als de matrijs zelf.

Conclusie

Het ontwerpen en vervaardigen van matrijzen is een integraal onderdeel van productontwerp, omdat matrijzen de beste manier zijn om onderdelen in grote hoeveelheden met nauwkeurige precisie tegen lage kosten te produceren. Ongeacht het type product dat je wilt maken, de kans is groot dat er een bestaande productietechniek met bijbehorende matijs is die perfect aansluit. Van spuitgieten tot extrusie, elke techniek heeft zijn eigen voor- en nadelen. Met goed onderzoek naar de behoeften van jhet project en rekening houdend met budgetten adviseert ManGo altijd wat de meest geschikte productiemethode voor een productontwerp is.

Meer informatie

Nieuwsgierig welke soorten matrijzen er nodig zijn om uw product te vervaardigen en hoeveel ze kosten? Neem contact met ons op via telefoon, ons online formulier of stuur een e-mail naar: